Elektronische Bauteile von EGAS trotzen nicht nur zuverlässig allen irdischen Widrigkeiten, sondern bewähren sich mittlerweile auch im Weltraumeinsatz. So tragen mehrere von uns gefertigte Platinen und Spezialkabel zum Erfolg des Weltraum-Spektrometers DESIS bei, das vom Deutschen Zentrum für Luft- und Raumfahrt (DLR) entwickelt wurde.

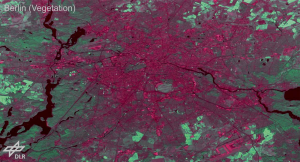

Dieser Tage hielt Burghardt Günther, Entwicklungsingenieur beim DLR, in unserem Hause einen Vortrag über DESIS. Dessen Herzstück, „im Grunde ein gefaltetes Teleskop“, wie der Ingenieur schmunzelnd tiefstapelt, macht aus dem All heraus Aufnahmen von der Erde, die weit mehr enthalten, als für uns sichtbar ist. Was das menschliche Auge sieht, nehmen lediglich drei der insgesamt 235 Kanäle von DESIS ins Visier. Die anderen Kanäle liefern Informationen über den Zustand landwirtschaftlicher Nutzflächen, Vegetations-Stress, die Verwüstung der Erde, den Chlorophyll-Gehalt des Wassers, das allsommerliche Algenwachstum – das gesamte Ökosystem unseres Planeten! Dass der aus dem Weltraum heraus gewonnene Datenstrom zur Erde gelangt und am Computer ausgewertet werden kann, ermöglichen auch die Platinen und das Spezialkabel von EGAS.

Deren Güte und Qualität wurde bereits, lange bevor DESIS im Juni 2018 mit einer Trägerrakete zur Raumstation ISS transportiert und dort von einem Roboter auf einer Außenplattform installiert wurde, auf harte Proben gestellt. In Vibrations-, Wärme- und zahlreichen weiteren Belastungstests musste DESIS beweisen, dass es unter den Extrembedingungen im All und auf dem Weg dorthin zuverlässig Daten erfasst und zur Erde sendet.

Die Zeit drängte. So wurde der übliche vierstufige Weg vom qualitativ längst noch nicht so anspruchsvollen Entwicklungs- bis zur Fertigung des „scharfen“ Flugmodells stark verkürzt. Kurz gesagt: Der Ernstfall begann für uns bereits mit der ersten Lötstelle.

Dass sich die DLR auch aufgrund dieser Voraussetzungen für die Zusammenarbeit mit EGAS entschied, spricht für das große Vertrauen des Deutschen Luft- und Raumfahrtzentrums in unsere Arbeit. Diese erledigten fünf speziell qualifizierte EGAS-Mitarbeiter in unserem Reinraum. Der Bearbeitungszeitraum für die finale Bestückung der Platinen betrug acht Wochen. Welch hoher Qualitätsanspruch mit jeder einzelnen Lötstelle verbunden ist, verdeutlicht – abgesehen von allen bislang genannten Gründen – allein ein Blick auf die Materialkosten. Ein einziger auf den Platinen verbauter, digital programmierbarer FPGA-Schaltkreis kostet in etwa so viel wie ein Mittelklassewagen. Es versteht sich, dass wir uns bei dieser Fertigung keinen „Fehlschuss“ leisten konnten.

Transport und Montage auf der ISS verliefen ohne Vorkommnisse. Alexander Gerst nahm als amtierender Kommandant der Raumstation den Container in Empfang und bereitete DESIS mit zum Einsatz vor. Im dritten Quartal 2018 ging das Hyperspektrometer dann in Betrieb. Dass alle von DESIS vorgenommenen Messdaten seither stabil und in hoher Qualität von der Erde aus abrufbar sind, macht auch uns stolz. Wir haben bewiesen, dass unsere Technologie in einer Liga mit Hochkarätern der Weltraum-Technologie wie NASA oder Space X spielt.

In jedem Fall war es für sämtliche Mitarbeiter unserer Firma äußerst interessant, von Herrn Günther bestätigt zu bekommen, wie zufriedenstellend in unserem Hause gefertigte Bauteile bereits seit geraumer Zeit täglich unsere liebe Mutter Erde umkreisen.

Autor: Frank Nußbücker

Bilder: DLR Institut für Optische Sensorsysteme und NASA – ISS